Высокое качество закалки осадков производители нержавеющей стали

Высокое качество закалки осадков производителей нержавеющей стали

Производители нержавеющей стали предлагают широкий выбор марок стали, отличающихся по своим свойствам и характеристикам. Правильный выбор стали и процесса закалки осадков критически важен для получения деталей с необходимой прочностью, твердостью и коррозионной стойкостью. Эта статья подробно рассматривает ключевые аспекты высокого качества закалки осадков при производстве из нержавеющей стали.

Выбор нержавеющей стали для закалки осадков

Химический состав и свойства стали

Качество закалки осадков напрямую зависит от химического состава используемой нержавеющей стали. Различные марки стали содержат разные концентрации легирующих элементов (хром, никель, молибден и др.), влияющих на их обрабатываемость и конечные свойства. Важно выбрать марку стали, оптимально подходящую для конкретного применения. Например, для высоких требований к прочности и коррозионной стойкости могут использоваться стали с повышенным содержанием хрома и никеля. Для получения более высокой твердости после закалки осадков часто выбираются стали с добавлением молибдена или ванадия. При выборе необходимо учитывать также такие факторы, как склонность к образованию трещин и деформаций при закалке.

Влияние легирующих элементов на процесс закалки

Легирующие элементы значительно влияют на кинетику фазовых превращений при закалке осадков. Например, добавление хрома увеличивает температуру начала аустенитного превращения, что может потребовать изменения режима термической обработки. Правильный подбор марки стали с учетом её легирующих элементов является критическим шагом для достижения высокого качества закалки осадков.

Процесс закалки осадков нержавеющей стали

Этапы процесса

Процесс закалки осадков нержавеющей стали включает несколько этапов: нагрев до температуры аустенизации, выдержка при этой температуре, закалка (быстрое охлаждение), и старение (отпуск). Каждый из этих этапов играет важную роль в формировании структуры и свойств стали. Неправильный выбор параметров на любом этапе может привести к снижению качества конечного продукта. Например, недостаточно высокая температура нагрева может привести к неполному растворению карбидов, что снизит прочность после закалки. Слишком медленное охлаждение может привести к образованию грубозернистой структуры и снижению твердости.

Контроль параметров процесса

Для достижения высокого качества закалки осадков необходим строгий контроль всех параметров процесса: температуры нагрева, времени выдержки, скорости охлаждения и температуры отпуска. Использование современных технологий контроля температуры и скорости охлаждения, таких как индукционный нагрев и струйное охлаждение, позволяет обеспечить высокую повторяемость и предсказуемость результатов.

Выбор производителей нержавеющей стали

На рынке представлено множество производителей нержавеющей стали, отличающихся качеством продукции, технологиями и ценовой политикой. При выборе поставщика необходимо учитывать не только стоимость стали, но и её качество, подтвержденное сертификатами соответствия. Надежный поставщик обеспечит стабильное качество продукции и техническую поддержку.

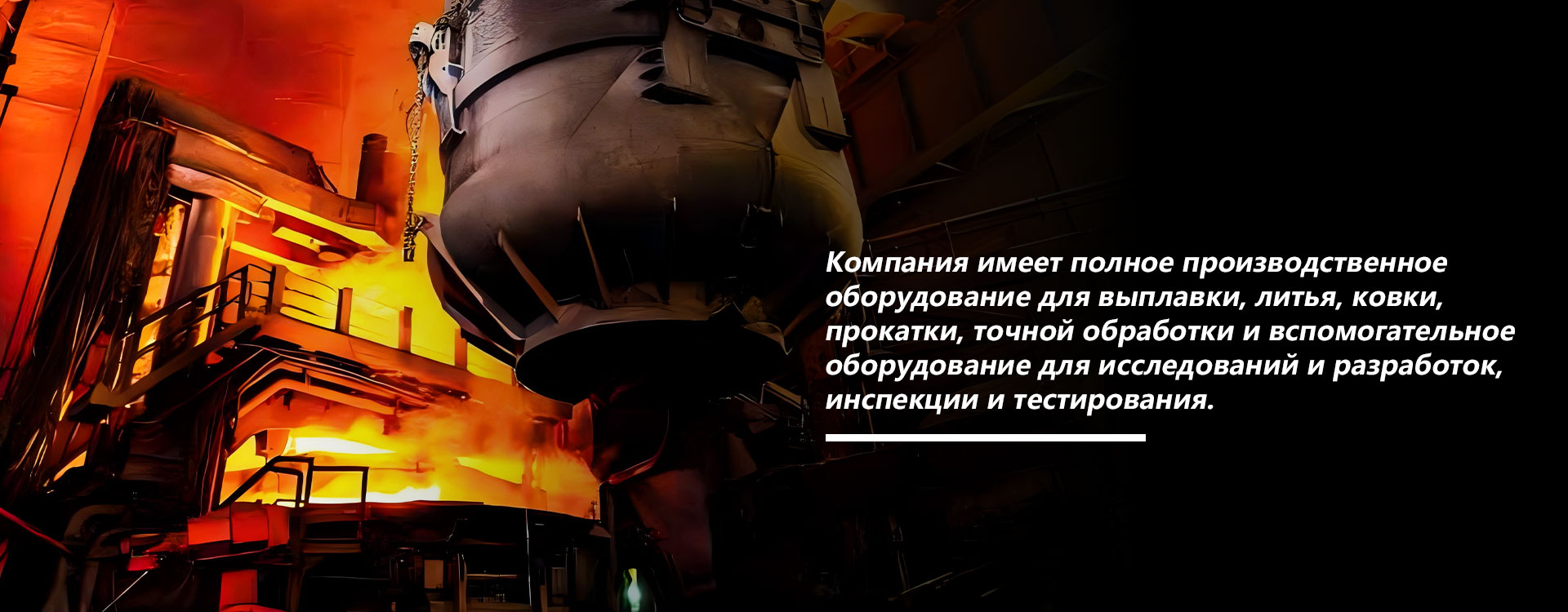

Обратите внимание на компанию ООО Шенгмайт (Сычуань) Металлический Материал (Экспортная компания) (https://www.smtmaterial.ru/), которая специализируется на поставках высококачественной нержавеющей стали. Компания имеет большой опыт работы на рынке и предоставляет широкий выбор марок стали, подходящих для различных применений, в том числе для закалки осадков.

Заключение

Достижение высокого качества закалки осадков нержавеющей стали требует тщательного подбора марки стали, строгого контроля параметров процесса и выбора надежного поставщика. Правильный подход к каждому из этих аспектов обеспечит получение высококачественных деталей с необходимыми механическими и коррозионными свойствами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

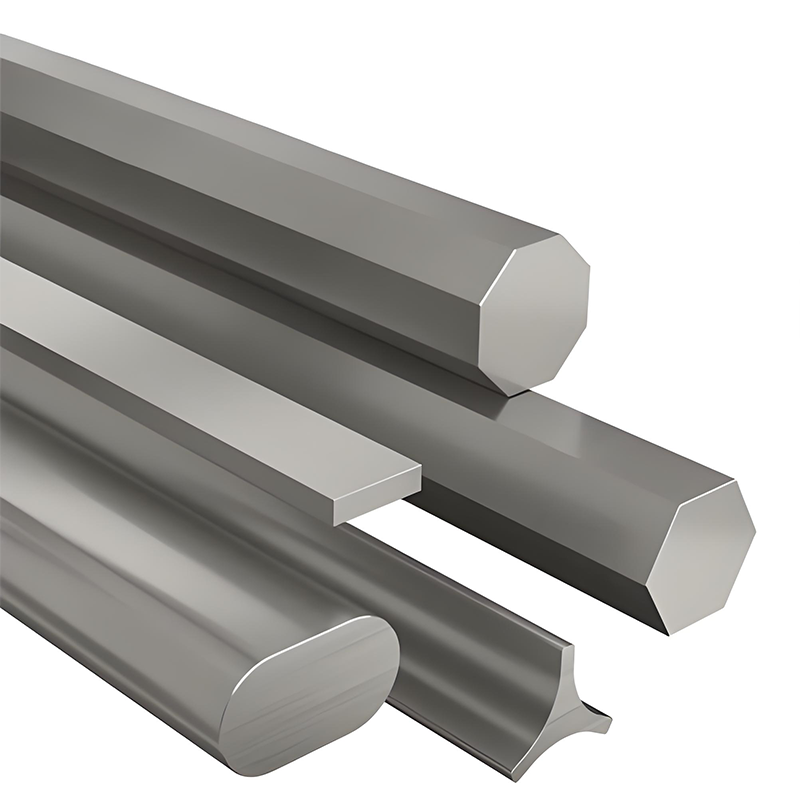

Прокатные стержни из инструментальной и матричной стали

Прокатные стержни из инструментальной и матричной стали -

Закалка осаждением нержавеющей стали

Закалка осаждением нержавеющей стали -

Мартенситная нержавеющая сталь

Мартенситная нержавеющая сталь -

Закалка осаждением нержавеющей стали

Закалка осаждением нержавеющей стали -

Инструментальная сталь и штамповая сталь

Инструментальная сталь и штамповая сталь -

Мартенситная нержавеющая сталь

Мартенситная нержавеющая сталь -

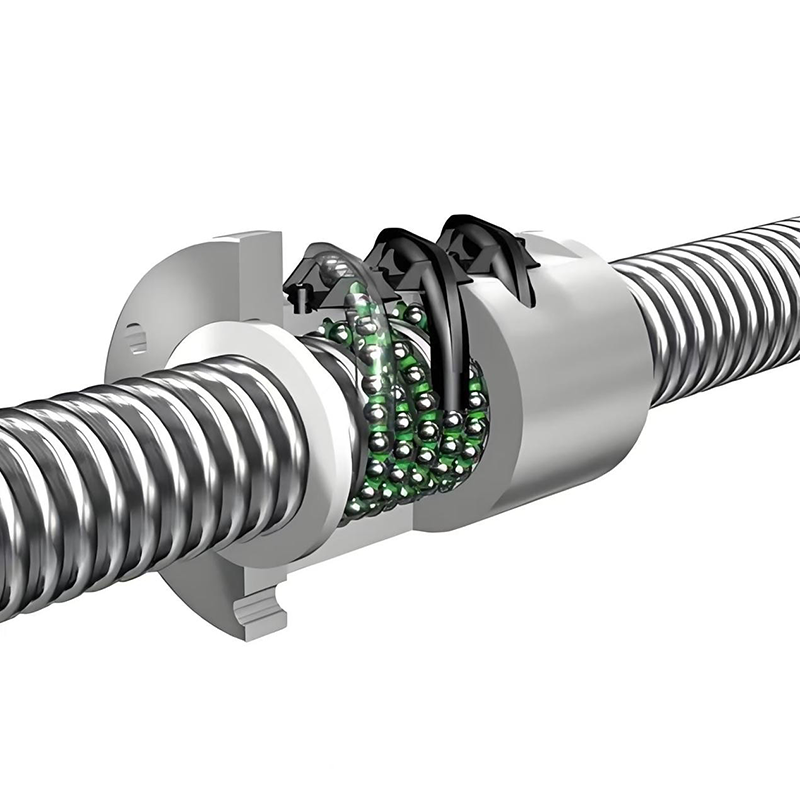

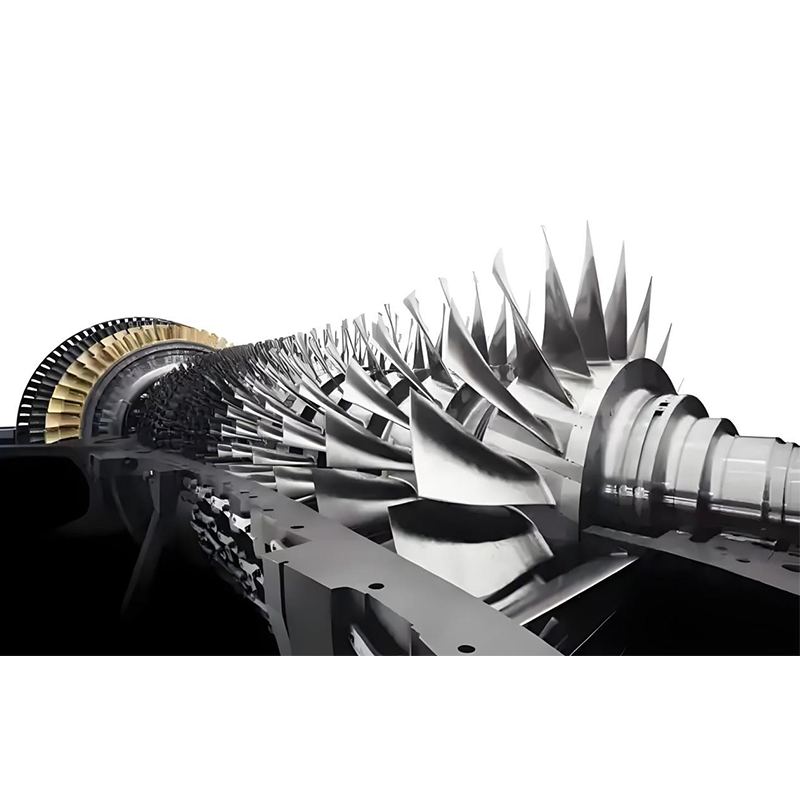

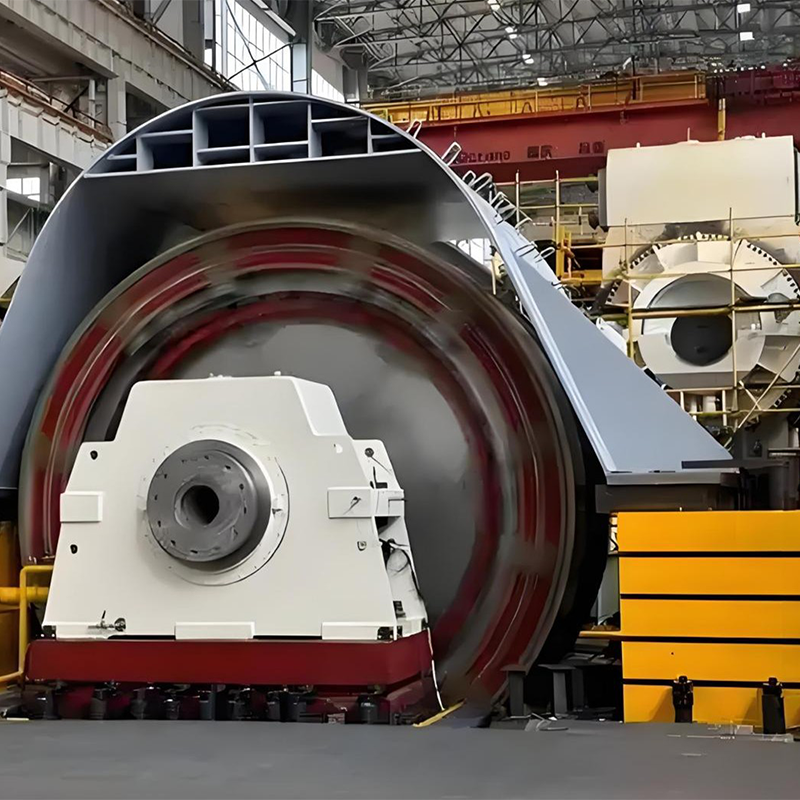

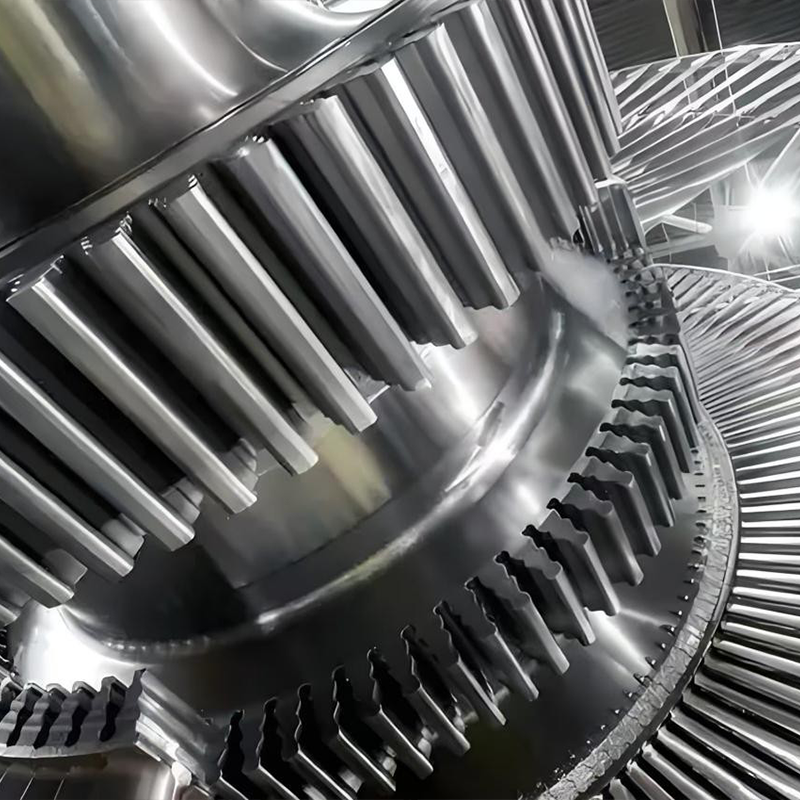

Гидроэлектротехнические и жаропрочные стали

Гидроэлектротехнические и жаропрочные стали -

Гидроэлектротехнические и жаропрочные стали

Гидроэлектротехнические и жаропрочные стали -

Кованные стержни из инструментальной и матричной стали

Кованные стержни из инструментальной и матричной стали -

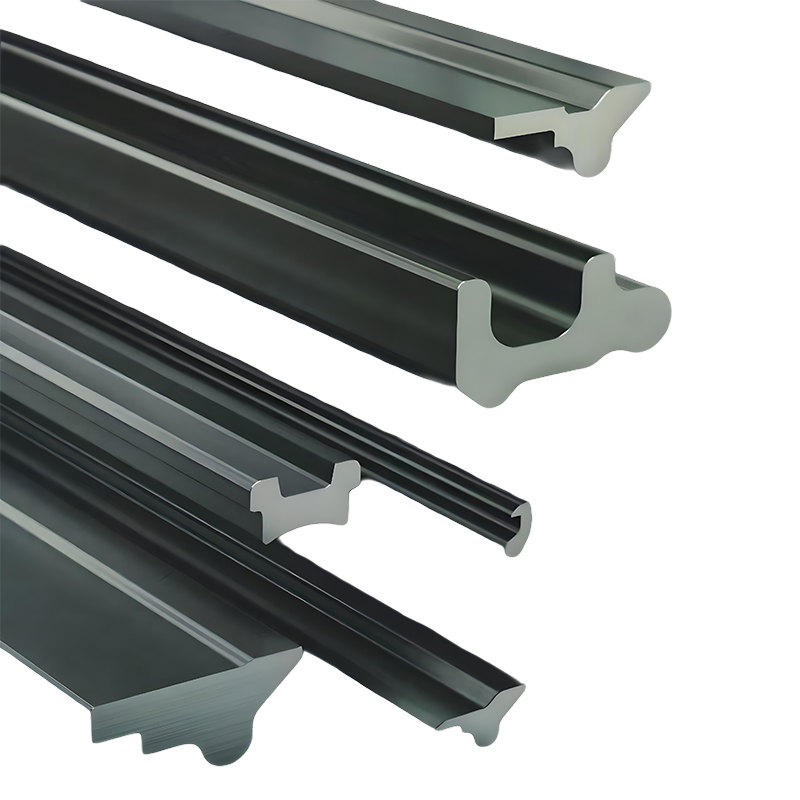

Профили специальной формы

Профили специальной формы -

Рулонный лист

Рулонный лист -

Профили специальной формы

Профили специальной формы